“TPwallet官網下載讓我在加密貨幣世界中游刃有余。交易速度超快,手續費超低。無論是管理多種加密資產還是參與智能合約項目,都是絕佳選擇。”

TPwallet官網下載

TPwallet官網下載是一款支持多鏈的自托管錢包,使用簡單安全,深受全球數千萬人的信賴與喜愛

應用程序功能

豐富且功能齊全.

Bitpie Wallet是一款基于區塊鏈技術的加密數字錢包。致力于打造安全、易用、便捷的數字平臺,為用戶提供安全可靠的數字資產環境,讓用戶與區塊鏈的交互更容易。

支持的公共鏈

比特幣、以太坊、BSC、Polygon、Klaytn、Layer2如Optimism、Arbitrum、zkEVM和其他EVM兼容鏈

安全

開源的非托管錢包,使用通用的 12 位助記詞進行備份和恢復

Get Started

我們的應用費率

為您制定定價計劃

反饋

人們在談論什么.

發現

常見問題

區塊鏈是一個共享數據庫,存儲于其中的數據或信息,具有不可偽造、全程留痕、可以追溯、公開透明和集體維護等特征。可以把區塊鏈理解為一個共享的、不可更改的電子賬本,能夠在網絡中記錄交易和跟蹤資產。這里的資產可以是有形的(例如房和車),也可以是無形的(例如知識產權、專利和品牌)。幾乎任何有價值的東西都可以在區塊鏈網絡上進行跟蹤和交易,從而降低各方面的風險和成本。 目前區塊鏈技術最大的應用是數字貨幣,因為支付的本質是“將賬戶A中減少的金額增加到賬戶B中”。如果人們有一本公共賬簿,記錄了所有的賬戶至今為止的所有交易,那么對于任何一個賬戶,人們都可以計算出它當前擁有的金額數量。而區塊鏈恰恰是用于實現這個目的的公共賬簿,其保存了全部交易記錄。 區塊鏈起源于比特幣,2008年11月1日,一位自稱中本聰(Satoshi Nakamoto)的人發表了《比特幣:一種點對點的電子現金系統》一文,闡述了基于P2P網絡技術、加密技術、時間戳技術、區塊鏈技術等的電子現金系統的構架理念,這標志著比特幣的誕生。兩個月后理論步入實踐,2009年1月3日第一個序號為0的創世區塊誕生。幾天后2009年1月9日出現序號為1的區塊,并與序號為0的創世區塊相連接形成了鏈,標志著區塊鏈的誕生。

【安卓版本】 安卓手機用戶請到TPwallet官網下載官網下載最新版本。 (注意:TPwallet官網下載官方網址為:http://www.sowww.cn) 【蘋果版本】 點擊下方鏈接查看蘋果手機如何在App Store下載TPwallet官網下載 App?http://www.sowww.cn

相對于私鑰掌握在第三方服務商手中的中心化錢包(交易所),去中心化錢包的私鑰則由用戶自己保存,資產存儲在區塊鏈上,用戶是真正的數字貨幣的持有者,錢包只是幫助用戶管理鏈上資產和讀取區塊鏈數據的一個工具,所以也就無法控制、竊取、轉移你的資產。 因此去中心化的錢包很難被黑客集中攻擊,用戶也不必擔心錢包服務商的自我竊取或者跑路,因為只要創建錢包的時候自己把私鑰保管好,您的資產依然在鏈上,換個錢包一樣可以顯示出來的。 注意:去中心化錢包一旦丟失、被盜,在沒有備份私鑰或助記詞的情況下是無法找回的,因此一定要安全、正確的備份您的私鑰。

礦工費(Gas Fee)也稱為網絡費,顧名思義就是支付給礦工的手續費,當您在區塊鏈上進行轉賬時,礦工(或節點)需要把您的轉賬交易打包并放上區塊鏈,才能使交易完成,在這過程中會消耗區塊鏈的運算資源,因此產生礦工費用。 在EVM兼容鏈中,手續費是由Gas Price(單價)和消耗的 Gas Limit(數量)來確定的,其中計算公式如下: 礦工費 = Gas Limit * Gas Price Gas Limit數量主要受根據智能合約的內容操作復雜程度影響。操作越多,Gas limit越高。Gas Price是由發起方設置的,發起方設置的Gas Price的價格越高,其發起的交易就能越快被打包。 注: 以太坊(Ethereum)的網絡費為ETH; 幣安智能鏈(BNBChain)的網絡費為BNB; 波場(TRON)的網絡費為TRX; 馬蹄(Polygon/Matic)的網絡費為MATIC; Solana的網絡費為SOL; OKExChain的網絡費為OKT; 網絡用不完是可以退回的。 轉賬網絡收取的礦工費(網絡費)會根據網絡的情況而有所不同,一旦確定交易,不管交易是否成功,礦工費都無法退回。 礦工費是由您所選取的轉賬網絡進行收取,TPwallet官網下載錢包不收取任何費用!

DeFi全稱為Decentralized Finance,即“去中心化金融”或者“分布式金融”。它與傳統中心化金融相對,指建立在開放的去中心化網絡中的各類金融領域的應用,用戶無需再在中心化機構的輔助下參與金融市場,而是可以利用去中心化網絡中的開源軟件獲得、交易并借貸資產。通俗的說,就是建立一個對所有人開放的新金融系統,不需要如銀行這類的中介機構。 DeFi的目標是建立一個多層面的金融系統,以區塊鏈技術和密碼貨幣為基礎,重新創造并完善已有的金融體系。 當前,幾乎全部的DeFi項目都在以太坊的區塊鏈上進行,智能合約是 DeFi的主要構建模塊。如今最常見的幾類 DeFi Dapp主要有Compound、MakerDAO、Synthetix、去中心化交易所(例如Uniswap)等。

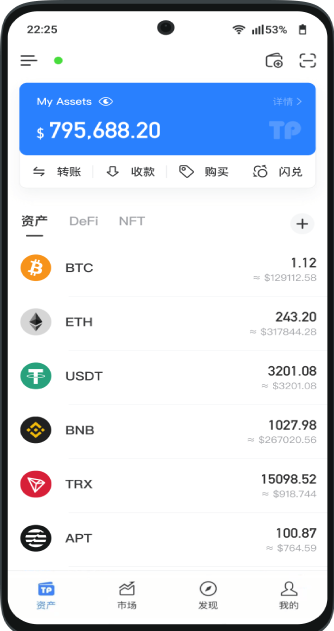

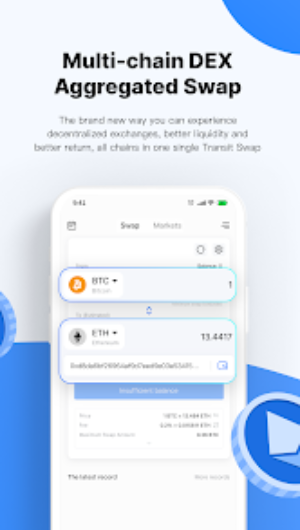

界面

看看應用程序里面有什么

TPwallet官網下載官網Android 和 iOS 下載

3 00 萬用戶并且還在增加!

專注與TPwallet官網下載相關報道,區塊鏈行業動態,加密貨幣百科技術

最近的新聞

TP錢包閃兌兌換操作指南

真他媽著急上火的,剛往TP錢包里轉了點U,想換個幣,愣是找不到那個兌換的按鈕在哪。屏幕都快戳爛了。這玩意兒跟那種交易所完全兩碼事,根本不是你想買就能買的。 為啥我的兌換按鈕是灰的? 后來才搞明白,哪有什么“一鍵兌換”。這破錢包就是個看門的,你得自己帶著錢去市場里找攤位(也就是那些DEX,像什么PancakeSwap)。按鈕是灰的?大概率是你網絡堵車了,或者那點可憐的Gas費不夠給礦工塞牙縫的,人家...

加密錢包安全使用指南

別跟我提什么“以太錢包tp錢包”這種官方又冰冷的詞兒了。 我手機里就躺著它,圖標都快被我點爛了。 那個藍色方塊,像個深淵。 你們真的懂什么是“錢包”嗎 不是那個裝紙幣的牛皮夾子。 是焦慮。是半夜三點驚醒,摸出手機看一眼,歸零了沒。 是那種“私鑰丟了我就沒了”的荒誕感。 一串亂七八糟的字母數字,比我的命還重要? 操。 我用tp,就因為它“麻煩” 真的。 用過小狐貍(MetaMask),電腦插件,轉賬...

TokenPocket安全使用指南

說實話,看到你這問題我愣了一下。 “Tokenpocket優惠包怎么買的啊” 手指懸在鍵盤上,突然不知道該怎么敲下去。 你大概是搜到了什么廣告,或者群里有人在喊“代購TPT打折” 心想著能省一點是一點,誰的錢也不是大風刮來的。 你是不是也搜過“怎么買最劃算”? 但有些東西,真不能貪便宜。 TokenPocket是錢包,不是超市里的零食包。 它的“通證”叫TPT,不是用來“吃”的優惠券 。 千萬別信...